¿El tornillo de bola se sacude, se atasca y se desgasta?

Jan 15, 2026

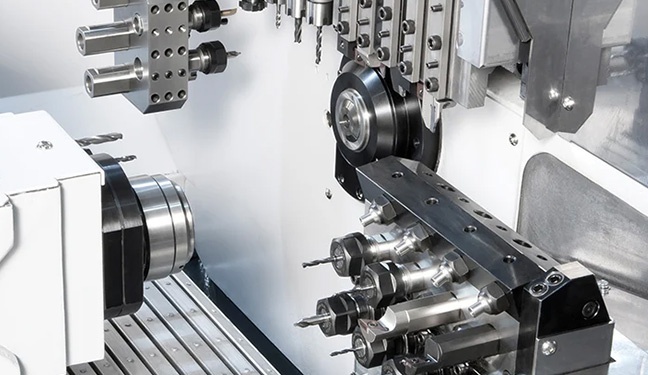

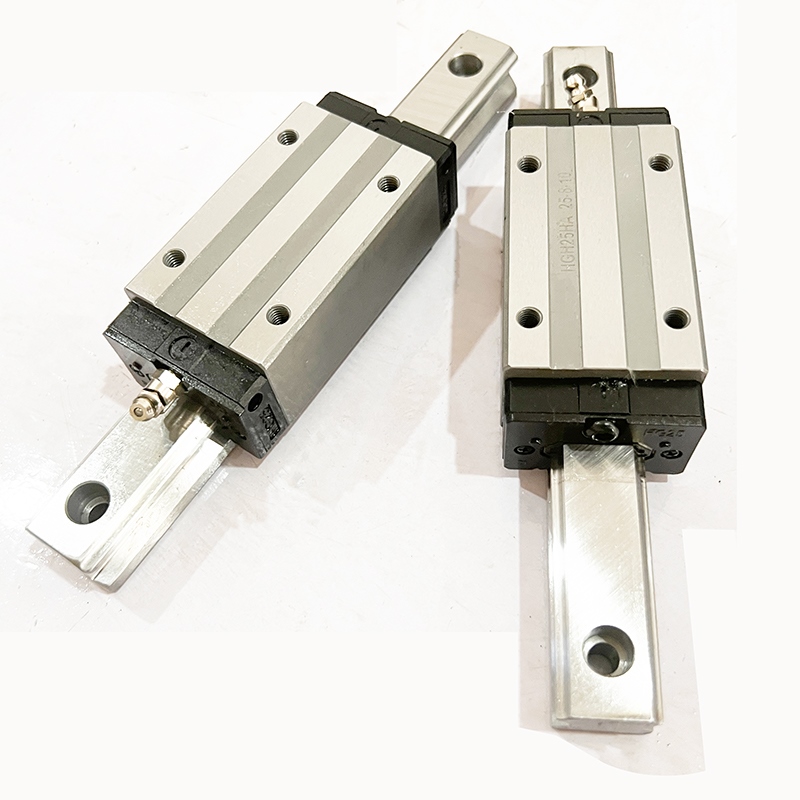

En los sistemas de transmisión mecánica de precisión, tornillos de bolas Se consideran el elemento vital fundamental, ya que determinan directamente la precisión de posicionamiento, la estabilidad operativa y la vida útil del equipo. Ya sea un Torno CNC, una línea de producción automatizada o una plataforma de elevación de precisión, si el tornillo de bolas experimenta problemas como vibración, atascos o desgaste, no solo conducirá a una precisión de procesamiento reducida y una menor eficiencia de producción, sino que en casos severos, también puede desencadenar fallas en cascada y causar pérdidas económicas significativas.Hoy brindaremos una solución completa para los tres problemas más comunes con los tornillos de bolas (vibración, atascos y desgaste) para ayudarlo a resolver rápidamente estos problemas.I. Fallas de vibración: Identificación de la causa raíz y reducción precisa de la vibraciónCuando un husillo de bolas opera con una vibración perceptible, acompañada de un zumbido, e incluso provocando resonancia en el cuerpo de la máquina, se trata de una falla de vibración típica. Estos problemas suelen estar relacionados con la instalación, la carga, la lubricación o la adaptación del sistema, y requieren una solución desde las siguientes perspectivas:1. Análisis de las causas fundamentalesPrecisión de instalación insuficiente: Una desviación de concentricidad entre el tornillo de bolas y el eje del motor superior a 0,05 mm genera una fuerza centrífuga durante la rotación, lo que provoca una vibración periódica; la selección incorrecta de los cojinetes de soporte, como el uso de cojinetes de bolas de ranura profunda para soportar la fuerza axial, provoca una oscilación operativa.Desequilibrio de carga dinámica: Una relación de esbeltez excesiva (por ejemplo, un tornillo de bolas de 20 mm de diámetro con una longitud > 1200 mm) reduce la velocidad crítica, lo que provoca resonancia; una precarga inadecuada, ya sea demasiado apretada (lo que aumenta la fricción y el aumento de temperatura) o demasiado floja (lo que genera juego), puede inducir vibración.Problemas de lubricación y contaminación: El deterioro de la grasa lubricante o la presencia de impurezas aumenta la fricción entre las bolas y las pistas, generando vibración; la falla del sello permite que entren partículas abrasivas, lo que exacerba aún más la vibración.Conflictos de coincidencia del sistema: La alta ganancia del servomotor provoca una oscilación autoexcitada; los acoplamientos flojos o la rigidez torsional insuficiente generan un ángulo de retraso de la transmisión excesivo y vibración.2. Soluciones específicasCalibrar la precisión de la instalación: Utilice un instrumento de alineación láser para ajustar la concentricidad del motor y el tornillo de bola, asegurándose de que la desviación sea ≤0,05 mm; reemplace los cojinetes de soporte con cojinetes de contacto angular para mejorar la rigidez operativa.Optimizar la carga y la precarga: Agregue soportes intermedios a los tornillos de bolas con relaciones de esbeltez excesivas para reducir el riesgo de resonancia; ajuste la precarga al 15%-20% de la carga nominal para equilibrar la rigidez y las pérdidas por fricción.Mejora la lubricación y la protección: Reemplace con grasa lubricante sintética resistente al desgaste (como SKF LGEP2) y elimine las impurezas de la grasa vieja; instale sellos laberínticos para evitar que entren partículas abrasivas y agraven la vibración inducida por fricción.Ajustar los parámetros del sistema: Reduzca la ganancia del bucle de posición del servomotor (valor recomendado 300-800) para eliminar la oscilación autoexcitada; reemplácelo con un acoplamiento de diafragma sin juego y ajuste las piezas de conexión para reducir el retraso de la transmisión.II. Fallas de atascamiento y bloqueo: Eliminación de obstrucciones y reducción de la resistencia para una transmisión fluidaCuando un husillo de bolas funciona con movimientos bruscos, o incluso no se mueve con suavidad, y la rotación manual presenta una resistencia significativamente mayor, es un síntoma típico de un fallo de atascamiento o bloqueo. Las causas principales suelen ser la intrusión de objetos extraños, fallos de lubricación o deformación de componentes. El tratamiento debe centrarse en eliminar obstrucciones, reducir la resistencia y calibrar.1. Análisis de las causas fundamentalesIntrusión y bloqueo de objetos extraños: Las fallas en los sellos, la contaminación del lubricante, la penetración de polvo ambiental o los residuos del ensamblaje pueden provocar la entrada de objetos extraños, como virutas metálicas, polvo o partículas de adhesivo, en la pista. Cuando el tamaño del objeto extraño excede la distancia entre la bola y la pista (0,01-0,03 mm), la bola se atasca directamente.Fallo de lubricación: La falta de cambio de grasa regularmente o la selección incorrecta de la misma genera una fricción seca entre la bola y la pista, lo que genera un aumento significativo de la resistencia; el fluido de corte mezclado con la grasa lubricante forma un "lubricante abrasivo", lo que agrava el riesgo de adherencia.Deformación y desgaste de los componentes: La flexión del tornillo produce una desviación excesiva de la rectitud, lo que genera una fuerza radial adicional durante el funcionamiento; el desgaste de las bolas, los arañazos en las pistas de rodadura o los daños en los componentes de circulación dificultan una transmisión suave.2. Soluciones de tratamiento específicasLimpieza profunda y eliminación de obstrucciones: Desmonte el conjunto de la tuerca del husillo de bolas y utilice una máquina de limpieza ultrasónica con un agente de limpieza neutro para eliminar objetos extraños y grasa vieja de la pista de rodadura; para rayones en la pista de rodadura 0,01 mm, utilice tecnología de revestimiento láser para rellenar los rayones.Optimizar el sistema de lubricación: Reemplace con grasa lubricante sintética adecuada, que tiene un 40% mejor resistencia al desgaste que la grasa tradicional a base de litio; utilice un sistema de lubricación automático para un suministro de aceite cronometrado y cuantitativo para evitar la contaminación de la lubricación.Calibración y reemplazo de componentes: Utilice un indicador de cuadrante para comprobar la rectitud del husillo. Una ligera flexión se puede corregir mediante enderezamiento a presión, mientras que una deformación grave requiere sustitución. Si las bolas o los componentes de circulación están desgastados, se recomienda sustituir todo el conjunto de la tuerca del husillo de bolas para evitar errores de precisión causados por el reemplazo exclusivo de las bolas. Protección de sellado mejorada: Sustituya el guardapolvo de doble labio (espacio ≤0,05 mm) e instale una cubierta protectora telescópica en el extremo del husillo de bolas para evitar la entrada de virutas y refrigerante, evitando así la obstrucción por objetos extraños.III. Fallas por desgaste: Reparación gradual para una mayor vida útilTras un uso prolongado, los husillos a bolas pueden presentar problemas de desgaste, como picaduras en las pistas, arañazos y desconchado, o desgaste de las bolas y flexión del husillo, lo que conlleva directamente una menor precisión de posicionamiento y un mayor error de holgura. El tratamiento del desgaste requiere un enfoque gradual según el grado de daño para evitar reparaciones excesivas o insuficientes.1. Análisis de la causa centralFalta de mantenimiento de lubricación: La falta prolongada de reemplazo de grasa o una lubricación insuficiente provoca una fricción seca entre las bolas y la pista, lo que agrava el desgaste; la grasa contaminada genera partículas abrasivas, lo que aumenta la tasa de desgaste en un 200%.Instalación y carga incorrectas: La desviación excesiva de coaxialidad y la carga excéntrica provocan una concentración de tensión localizada en el tornillo, lo que acelera el desgaste; las sobrecargas frecuentes o las cargas de impacto provocan desconchado por fatiga de la pista de rodadura.Cuestiones medioambientales y materiales: Los entornos húmedos provocan la corrosión de los tornillos, acelerando el desgaste; la mala calidad del material o una precisión de fabricación insuficiente dan como resultado una dureza insuficiente de la superficie de la pista de rodadura, acortando la vida útil.2. Soluciones de tratamiento gradualesDesgaste leve (rayaduras en las pistas de rodadura) < 0,01 mm, sin desconchado): Limpie la pista de rodadura, luego púlala manualmente, reemplácela con grasa nueva y asegúrese de que el llenado sea uniforme; verifique y ajuste la coaxialidad de la instalación para eliminar cargas adicionales y evitar un mayor desgaste.Desgaste moderado (rayaduras en la pista de 0,01-0,05 mm, picaduras localizadas): Reparación mediante nanopulido y cromado. Primero, recubra la superficie de la pista con cromo duro de 0,03 mm de espesor para mejorar la resistencia al desgaste y, a continuación, pula hasta alcanzar la precisión original. Reemplace todas las bolas, controlando la densidad de reparación a más del 8 % para garantizar un contacto uniforme.Desgaste severo (área de desconchado de la pista de rodadura > 10 %, flexión del tornillo > 0,1 mm): para equipos de baja precisión, se puede intentar una reparación mediante enderezamiento y rectificado; para equipos de alta precisión, se recomienda reemplazar directamente el conjunto de tornillo de bola y tuerca; al reemplazar, priorice los productos de alta precisión del mismo modelo para garantizar la compatibilidad con el equipo.IV. Prevención clave: Mantenimiento proactivo para reducir la tasa de fallos en un 90%En comparación con el mantenimiento reactivo, la prevención proactiva es más eficiente para prolongar la vida útil de los husillos de bolas y reducir el riesgo de fallos. Basándonos en las mejores prácticas del sector, recomendamos establecer un sistema de gestión integral de "inspección diaria + mantenimiento regular", centrado en los siguientes cuatro puntos:1. Gestión estandarizada de la lubricación2. Calibración periódica de precisión3. Medidas de protección reforzadas4. Establecimiento de registros de mantenimientoResumenLos problemas de vibración, atascos y desgaste en los husillos de bolas pueden parecer complejos, pero sus causas principales se concentran principalmente en tres dimensiones fundamentales: precisión de instalación, lubricación y mantenimiento, y adaptación de la carga. Para solucionarlos, basta con identificar la causa basándose en los síntomas observados y, a continuación, tomar medidas específicas, como calibración, limpieza, reparación o sustitución, para restablecer rápidamente el rendimiento del equipo. Si su equipo presenta fallas en el husillo de bolas, puede consultar las soluciones de este artículo para solucionar el problema. Para problemas complejos de desgaste o reparación de equipos de alta precisión, no dude en contactarnos por mensaje privado. ¿Qué otras experiencias tiene con el mantenimiento del husillo de bolas? ¡Comparta sus ideas en la sección de comentarios!

RED SOPORTADA

RED SOPORTADA